Partie IV : Photolithographie

IV.1. Définition

La photolithographie est l'ensemble des opérations permettant de transférer une image, généralement présente sur un masque, vers un substrat.

Elle vient du mot lithographie (du grec lithos, « pierre » et graphein, « écrire »)

IV.2. Méthode de transfert

Les motifs à transférer sont réalisés par étalement d’une couche à base d’une résine photosensible sur un substrat .

Ensuite, la couche photosensible est soumise à l’insolation qui consiste en l'exposition de certaines zones de la résine, par le biais d'un système de masquage, à un rayonnement ultraviolet.

Il se crée alors, par réaction photochimique, une image latente dans l'épaisseur de la résine photosensible.

IV.3. Domaine d’utilisation

Cette technique est très utilisée dans l'industrie des semi-conducteurs où les motifs de l'image ainsi transférée deviendront, par la suite, les différentes zones des composants électroniques (exemple : contact, drain, source, émetteur, base, collecteur,...) ou les interconnexions entre ces composants.

Remarque:

Dans certains procédés, comme l'implantation d'ions, la résine photosensible sert de masque pour couvrir certaines zones qui ne doivent pas être dopées. Dans ce cas, il n'y a pas de transfert de motifs de la couche de résine photosensible dans la couche sous-jacente.

IV.4. Etapes de la photolithographie

Les différents étapes de la photolithographie sont:

- Ajout d'adhésifs et éliminer l'humidité de la surface du substrat;

- Etalement de la résine photosensible sur le substrat;

- Stabilisation de la couche de la résine photosensible;

- Exposition;

- Développement de la résine photosensible;

- Durcissement de la résine photosensible;

- Inspection.

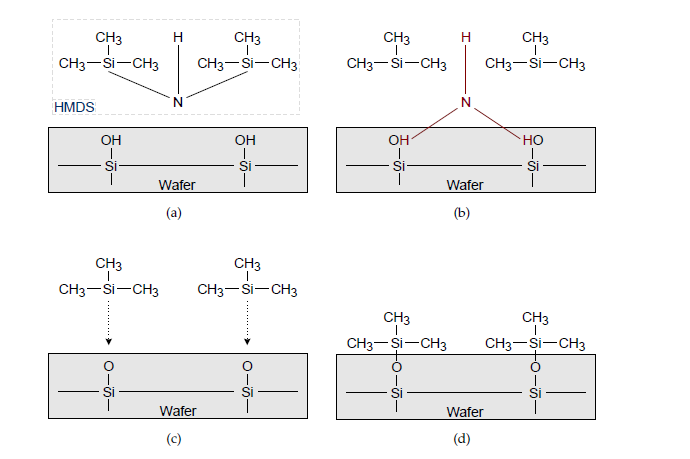

IV.5. Ajout d'adhésifs

- A cause de l'humidité dans l'atmosphère, il existe même après la pré-cuisson des groupes de l’atome d'hydrogène H ou hydroxyle OH- fixés à la surface.

- L’ajout de la HMDS qui se décompose en groupes Si-3CH3 arrive à supprime l'hydrogène en formant de l'ammoniac NH3, ce qui rend la surface du substrat hydrophobe (n’attire pas l’eau).

- N.B.: HMDS=Hexamethyldisilazane

IV.6. Méthodes d’étalement de la photoresist

Il y a quatre méthode d’étalement ou de revêtement à savoir:

- Spin Coating;

- Spray Coating;

- Dip Coating;

- Roller Coating.

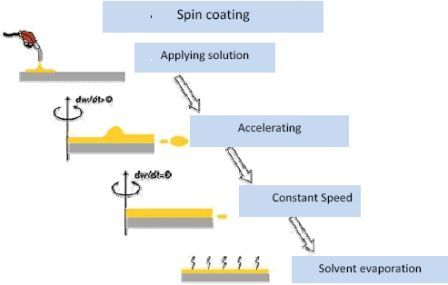

IV.6.1. Spin coating (revêtement centrifuge)

Avantages

La haute homogénéité de l'épaisseur du film ainsi que les temps de revêtement courts font du spin coating la technique de revêtement la plus appliquée en microélectronique.

Inconvénients

En cas de substrats en rotation non-symétrique, il y a formation de bosses près des bords du substrat à cause des fortes turbulences de l'air.

Pour le substrat texturé, la couverture des textures de bord est assez faible.

IV.6.2. Spray coating (revêtement par pluvérisation)

Un solvant riche en photoresist est pulvérisé en gouttelettes d'une taille micrométrique sous une pression de N2 via une buse ou atomisation à ultrasons. Pour une bonne homogénéité de l’épaisseur du film, la buse et le substrat se déplacent latéralement l’un contre l'autre.

Avantages:

La technique fonctionne avec tous les substrats de taille et de forme arbitraires même en trois dimensions.

Dans des conditions optimisées, une bonne couverture des bords peut être atteinte.

Inconvénients

Théoriquement, le gain en photoresist est plus élevé que pour le revêtement par centrifugation. Toutefois, en application, seulement quelques % de la photoresist pulvérisée arrive à atteindre le substrat et former le film sur le substrat.

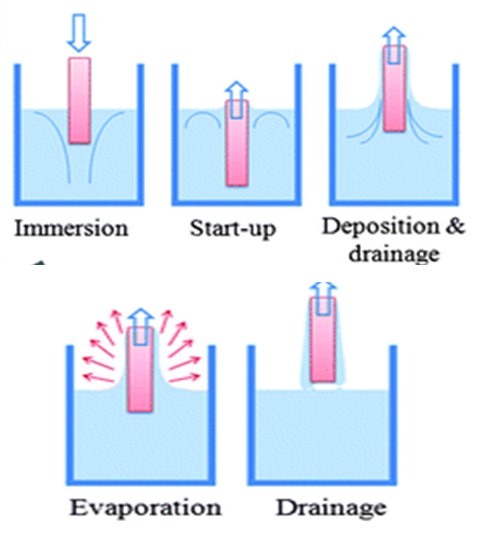

IV.6.3. Dip coating

un substrat est retiré d'une cuvette remplie de photoresist à une vitesse bien définie, généralement de 3 à 20 mm / s.

Plus la vitesse est faible , plus le film est mince

Avantages

Même des substrats à grande échelle et de forme quelconque peuvent être traités et la couche obtenue est lisse.

Inconvénients

Un volume assez grand de la photoresist est nécessaire pour remplir la cuvette.

L’épaisseur du film peut varier le long du substrat.

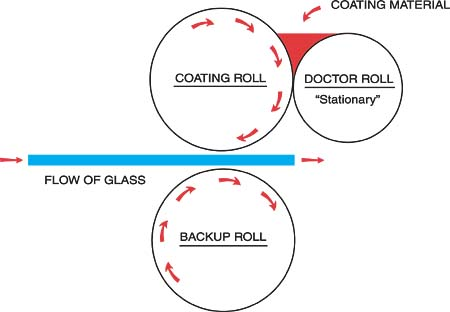

IV.6.4. Roller Coating (revêtement au rouleau)

Dans cette technique, un rouleau à base de polymère transfert la photoresist au substrat.

Avantages

Le gain en photoresist avoisine les 100%, ce qui fait du coating roller une technique de revêtement à très faible consommation de photoresist.

Inconvénient

Pour obtenir des films lisses à l’aide de cette technique, on doit utiliser une photoresist aux propriétés spéciales.

Toutefois, si les exigences sur l'homogénéité de revêtement ne sont pas trop compromises, de bons résultats peuvent être atteints avec presque toutes les photoresists avec une viscosité ajustée.

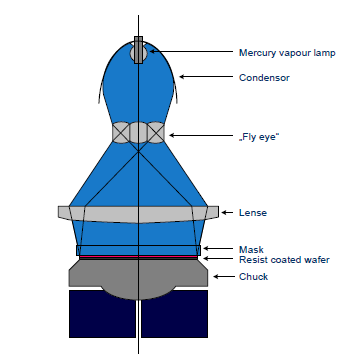

IV.7. Exposition

Dans un outil d'exposition lithographique, il y a un masque de verre qui est partiellement recouvert de chrome pour une exposition partielle de la résine photosensible

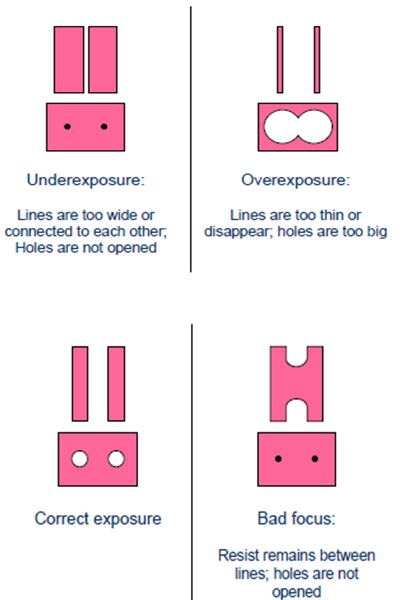

IV.8. Problèmes d’exposition

La valeur du temps d'exposition est un paramètre très important pour atteindre les dimensions correctes des structures.

Plus les plaquettes sont exposées à la radiation, plus la surface est irradiée.

Remarque

En raison des fluctuations de la température ambiante, une détermination précise de la durée d'exposition correcte doit être étudiée avec un ou plusieurs tranches témoins, en raison des caractéristiques de la photoresist qui peuvent changer avec la température.

IV.9. Sources de rayonnement

En fonction des exigences, la lithographie utilise différentes sources de rayonnement, à savoir:

-

- Rayonnement ultraviolet (200 – 400 nm);

- Rayons X (0.2-0.4 nm);

- Faisceau d'électrons (»0.02 nm);

- Faisceau d'ions ( pour protons H, 0.0001 nm).

Remarque:

Plus la longueur d'onde est courte, plus il est possible de réaliser de petites structures.

IV.10. Méthodes d’exposition

Il existe 6 méthodes d’exposition, à savoir:

- Exposition par contact;

- Exposition de proximité;

- Exposition par projection;

- Exposition électronique;

- Exposition aux RX;

- Exposition à un faisceau d’ions.

IV.10.1. Exposition par contact

Le masque est en contact direct avec la couche de la photoresist, les structures sont transférées dans une échelle de 1: 1. Ainsi, les effets de dispersion ou de diffraction apparaissent uniquement sur les bords de la structure.

Cette méthode permet d’atteindre des longueurs caractéristiques de tailles modérés.

Les inconvénients sont évidents: le masque est contaminé en raison de son contact avec la résine et peut être rayée ainsi que la couche de la résine peut être endommagée.

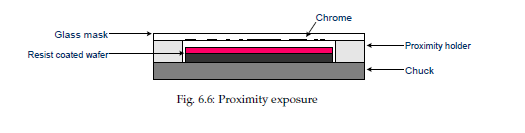

IV.10.2. Exposition de proximité

Dans l'exposition de proximité, il n'y a pas de contact direct entre le masque et la résine.

Ainsi, seule une image d'ombre est projetée sur la plaquette qui se traduit par une résolution beaucoup plus mauvais des structures.

Les problèmes de contact sont donc évités.

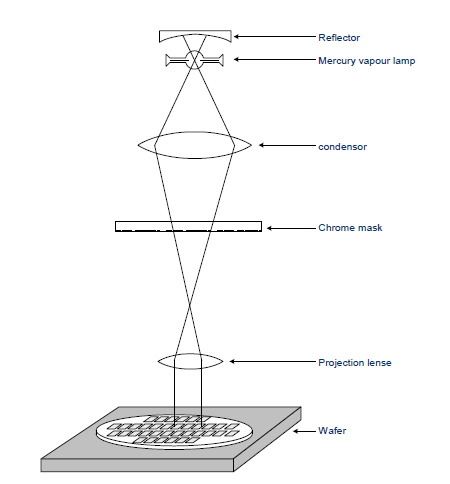

IV.10.3. Exposition par Projection

L'exposition par projection utilise la technique dite de « Step and repeat ». Ainsi, seulement une ou quelques matrices (rectangles) sont projetés sur le substrat à la fois. L'ensemble plaquette est exposée pas par pas – matrice par matrice.

L'avantage de cette méthode est que les structures sur le réticule sont agrandies 4 fois ou 10 fois.

Si les structures sont projetées sur la plaquette à l'échelle réduite, les défauts, comme des particules, sont aussi réduits.

Contrairement à d'autres méthodes d'exposition, la résolution est améliorée.

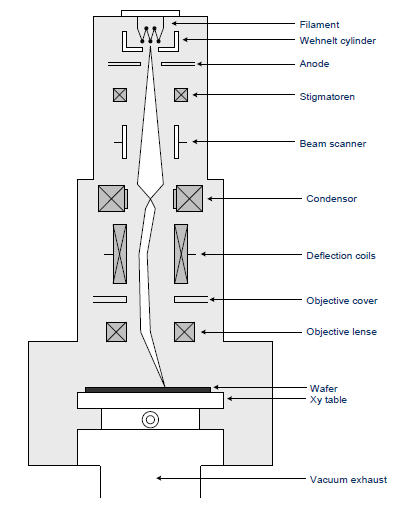

IV.10.4. Lithographie électronique

Comme dans la fabrication de photo-masques, un faisceau d‘électrons focalisé balaye la plaquette et l'analyse se fait ligne par ligne.

Chaque structure doit être écrite l’une après l'autre, ce qui prend beaucoup de temps.

L'avantage est qu'il n'y a pas besoin de photo-masque, ce qui réduit les coûts.

Le processus est effectué sous vide.

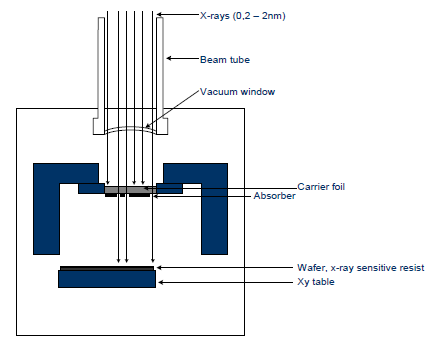

IV.10.5. Lithographie par rayons X

L'imagerie est réalisé à l’aide de la technique de « Step and repeat » dans une échelle de 1: 1 à la pression atmosphérique ou à basse pression dans une atmosphère d'hélium (environ 10.000 Pa).

La source de rayons X peut être un plasma ou un rayonnement synchrotron.

Au lieu de masques de verre au chrome, des feuilles minces en béryllium ou de silicium sont utilisées.

Pour absorber les RX, des éléments lourds comme l'or sont nécessaires.

La résolution de la lithographie aux rayons X est d'environ 40 nm. L'installation et les masques sont très couteux.

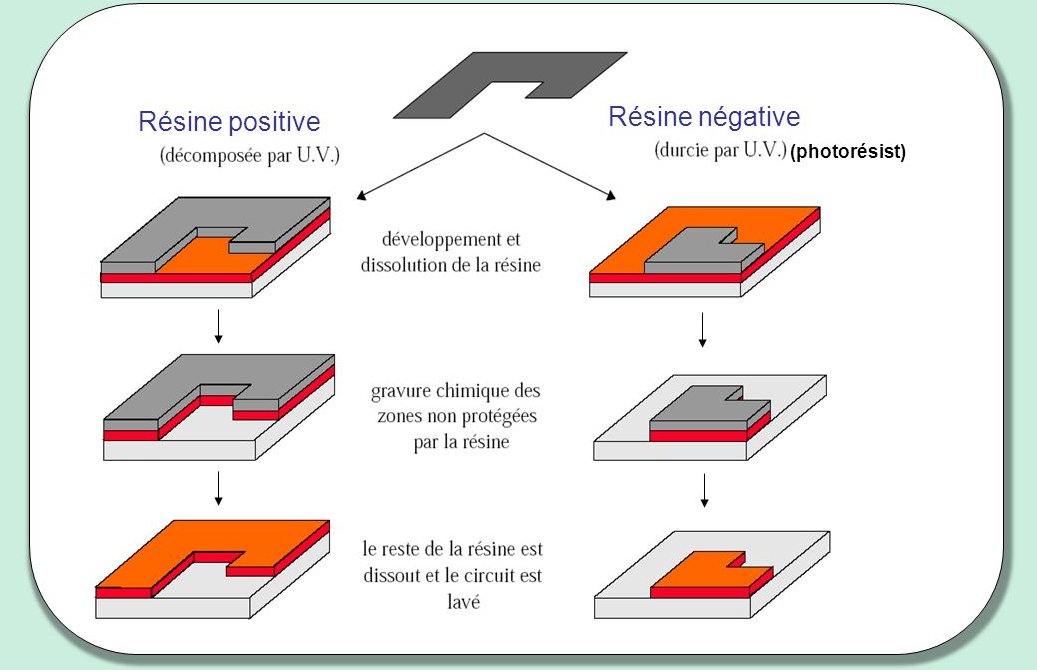

IV.11. Résine photosensible

Il existe deux types de résines photosensibles : positive et négative, qui sont utilisées dans différentes applications.

Pour les résines positives, les zones exposées sont solubles alors que pour les résines négatives, les zones exposées sont insolubles et ce pour le développement chimique humide.

IV.11.1. Caractéristiques des résines positives

- Excellente résolution;

- Stable contre les développeurs;

- Peut être développé dans des révélateurs aqueux;

- Mauvaise résistance dans des procédés de gravure ou d'implantation;

- Mauvaise adhérence sur la tranche.

IV.11.2. Caractéristiques des résines négatives

- Haute sensibilité ;

- Bonne adhérence ;

- Excellente résistance aux procédés de gravure ou d'implantation ;

- Moins cher que les résines positives ;

- Résolution inférieure ;

- Développeurs organiques sont nécessaires (toxiques).

IV.11.3. Composition chimique

- Les résines photosensibles sont composées d'agents adhésifs, des sensibilisateurs et des solvants.

- Liant (20%): Le liant utilisé est le novolac, qui est une résine de synthèse pour contrôler les caractéristiques thermiques de la résine photosensible.

- Sensibilisateur (10%): Le sensibilisateur définit la photosensibilité de la résine. Les sensibilisateurs sont composés de molécules qui affectent la solubilité de la résine si elle est exposée à un rayonnement énergétique. Ainsi, la lithographie doit avoir lieu dans les zones à lumière ambiante avec une faible énergie.

- Solvant (70%): Le solvant définit la viscosité de la résine. Par recuit, le solvant est vaporisé et la résine est stabilisée.

IV.12. Développement

Les tranches exposées sont développées dans des bains d'immersion ou dans des procédés de pulvérisation. Bien que les bains d’immersion permettent le développement de plusieurs tranches à la fois, dans le développement de pulvérisation, les plaquette sont traitées l’une après l'autre.

Comme dans les procédés de revêtement de la photoresist, la plaquette est placée sur un mandrin et pulvérisée avec de produits chimiques de développement tout en tournant la plaquette à bas régime. le processus de développement ultérieur de la plaquette est arrêtée avec de l'eau.

Quelques avantages de la mise au point de la pulvérisation par rapport aux bains d’immersion sont:

-

- Les plus petites structures peuvent être développées;

- Le produit chimique est renouvelé régulièrement;

- La quantité de produits chimiques utilisée est beaucoup moindre.

IV.13. Inspection

Le développement de la résine doit être inspecté par la suite. Dans le cas d’une incidence angulaire de la lumière, l’uniformité de la couche ainsi que la mauvaise focalisation ou l'agglomération de la résine doivent être inspectées.

Si les structures sont trop minces ou trop larges, la résine doit être retirée et le processus doit être répété. Le motif de la résine doit être ajusté précisément à la couche sous-jacente ou le processus doit être répété aussi.

Différents repères d'alignement sont utilisés pour étudier l'ajustement et la largeur des lignes.

La largeur des lignes est inspectée au microscope en exploitant les rayons lumineux en incidence dans la direction perpendiculaire sur la plaquette qui ne sont pas réfléchis par les bords dans l'objectif. Ainsi, les bords apparaissent comme des lignes sombres, ce qui peut être utilisé pour calculer la largeur de la ligne et de la distance à des lignes adjacentes.

IV.14. Décapage de la photorésist

Une fois le motif a été transféré dans la couche sous-jacente dans les processus de gravure, ou après l’étape où le masque de résine a été utilisé dans l'implantation d'ions, la résine photosensible doit être enlevée.

Cela se fait avec des produits chimiques abrasifs (dissolvant), dans une étape de gravure à sec ou avec des solvants. L'acétone comme solvant peut être utilisé, car il ne corrode pas les autres couches sur la plaquette.

A cause d’un procédé de gravure à sec ou l'implantation d'ions, la résine pourrait être durci, de sorte que les solvants ne peuvent pas l'enlever.

Dans ce cas, la résine peut être enlevée avec une dilution de solvant à environ 80 °C dans un bain d’immersion.

Si la résiste a été chauffée à T>200 °C, même le remover ne peut pas l'enlever. Dans ce cas, la résine doit être éliminée dans un procédé d «ashing process ».

IV.14.1. Décapage humide de la résine photosensible

Décapage AMI

1. Tremper le wafer dans l’acétone pendant: 10 mn

2. Tremper le wafer dans le méthanol pendant : 5 mn

3. Tremper le wafer dans l’alcool isopropylique pendant: 5 mn

4. Rinçage du wafer à l'eau DI

Décapage aux ultrasons

Tremper les wafers dans un bêcher rempli d’acétone couvert inséré dans un bac à ultrasons rempli d'eau pendant 10 mn.

Décapage Piranha

Tremper les wafers dans une solution piranha (H2SO: H2O2) (5:1) pendant 15 mn.

IV.14.2. Décapage sec de la résine photosensible

Le décapage se fait à l’aide d’un plasma sous les conditions :

Température: 25 - 40 ° C

Gaz utilisés:

CH4 : 10 sccm

H2 : 40 sccm

Pression: 30 mTorr

Puissance: 200 W

Polarisation-DC-: 440 V

Vitesse de décapage ou de gravure: 400 Å / min.

IV.15. Aligneur de masques

L’aligneur de masques est une machine qui permet le transfert des motifs d’un masque sur une couche donnée d’un substrat.

IV.15.1. Types d’exposition d’un aligneur de masques

- Il y a 3 types d’exposition

- Align +Exposition ®Mask+Wafer ;

- Flood Exposition ®sans Mask ;

- Test Exp ® Exposition par secteur pour une évaluation de la dose.

IV.15.2. Modes d’exposition

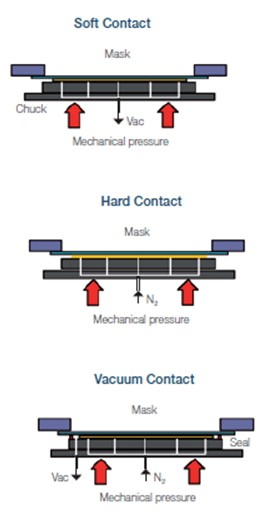

Il y a 5 modes

- Soft contact ;

- Hard contact ;

- Vacuum contact ;

- Low vacuum contact ;

- Gap exposure.

IV.15.3. Tolérance

La tolérance pour l’intensité est calculée selon l’expression :

100 x (IMax-IMin)/(IMax+IMin)

IV.15.4. Temps d’exposition

Le temps d’exposition est à évaluer à partir de l’expression :

Temps d’exposition = Dose résine/l’intensité de la lampe de la machine